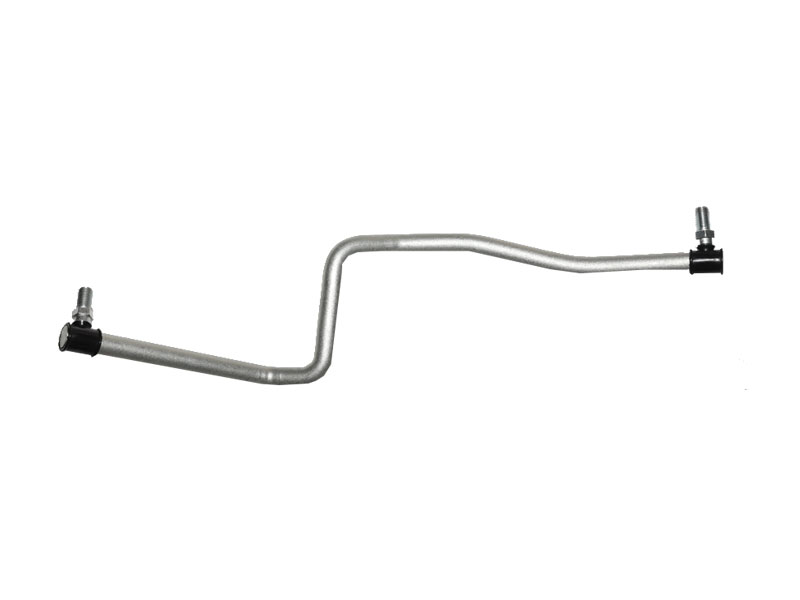

ЧАСТИ СБОРКИ ПЕЗИЦИИ признаны за их чрезмерную стадию точности и точности. Эти компоненты являются критическими компонентами в различных отраслях, состоящих из автомобильной, аэрокосмической, клинической и электроники. Они играют важную роль в том, чтобы убедиться, что легкая и зеленая работа машин, которые требуют вращения из чрезмерной чашки и жестких допусков.

Точные элементы встречи веретенов изготавливаются. Использование превосходных стратегий обработки и больших веществ для достижения предпочтительной степени точности. Эти компоненты должны соответствовать строгим спецификациям и стандартам, чтобы убедиться в их общей производительности и надежности. Уровень точности и точности, которые можно ожидать от точных элементов собрания веретенов, может варьироваться, основываясь на нескольких факторах, которые включают в себя программное обеспечение, потребности и точные наемные стратегии производства.

С точки зрения точности, эти детали могут приобрести допуски, как несколько микрометров или даже меньше. Таким образом, отклонение от предполагаемых измерений является минимальным, убедившись, что детали отлично подходят и отлично участвуют в предполагаемой встрече. Достижение такой высокой точности требует использования специализированной системы обработки, превосходного измерительного снаряжения и профессиональных операторов. Производители должны также использовать надежные приятные меры управления, чтобы обеспечить, чтобы каждый элемент соответствовал необходимым характеристикам.

Перецированные веретеновые детали сборки дополнительно демонстрируют высокий уровень точности. Точность относится к способности этой части постоянно соответствовать предпочтительным измерениям и общей производительности. Эти элементы разработаны и изготовлены для выполнения предполагаемой характеристики с максимальной точностью, следя за тем, чтобы полное собрание работает легко и надежно. Точность компонентов сборочной сборки точной шпинделя зависит от многочисленных факторов, состоящих из макета, жилых домов, производственных стратегий и нанятых показателей контроля.

Чтобы получить чрезмерную степень точности, производители назначают различные стратегии обработки, состоящие из точного шлифования, поворота, фрезерования и отходов. Эти процедуры избавляются с материалом с великолепной точностью, гарантируя, что конечные размеры и поверхностный конец соответствовали требуемым спецификациям. Усовершенствованные измерения и выполнения методов, состоящих из машин измерения координат (CMM) и оптических компараторов, используются для проверки точности деталей. Методы управления статистической процедурой (SPC) также могут быть использованы для выявления производственной системы и обеспечения постоянных правильных элементов.

Кроме того, производители деталей точного шпинделя назначают строгие высококачественные меры управления, чтобы убедиться, что каждый компонент соответствует указанным уровням точности и точности. Это влечет за собой строгий осмотр и тестирование на многочисленных уровнях процесса производства вместе с сырой проверкой ткани, инспекциями в методах и очень последним пробором продуктом. Незначательные проверки стратегий, таких как ультразвуковые или магнитные инспекции частиц, могут использоваться для удара по любым дефектам пола или подземных дефектов, которые поставит под угрозу точность и точность компонентов.

Важно известно, что уровень точности и точности, который можно ожидать от деталей сбора точных шпинделей, также вызван с помощью факторов, помимо производственного процесса. Правильная настройка, сохранение и использование этих компонентов имеют решающее значение для сохранения их эффективности и продления их продолжительности жизни. Регулярная защита и мониторинг могут потребоваться, чтобы убедиться, что элементы удерживаются для функционирования в отличительных параметрах.

В конце концов, детали сборочного шпинделя спроектированы и изготовлены для достижения чрезмерной степени точности и точности. Эти компоненты играют критическую позицию в многочисленных отраслях промышленности и требуют передовых методов обработки, приятных мер контроля и квалифицированных операторов для выполнения желаемых спецификаций. Производители арендуют строгие проверки и пробуют методы, чтобы обеспечить точность и точность каждой части. Кроме того, правая установка, содержание и использование жизненно важны для того, чтобы удержать общую производительность этих компонентов на протяжении многих лет.

Английский

Английский 简体中文

简体中文 Эспана

Эспана Сверидж

Сверидж